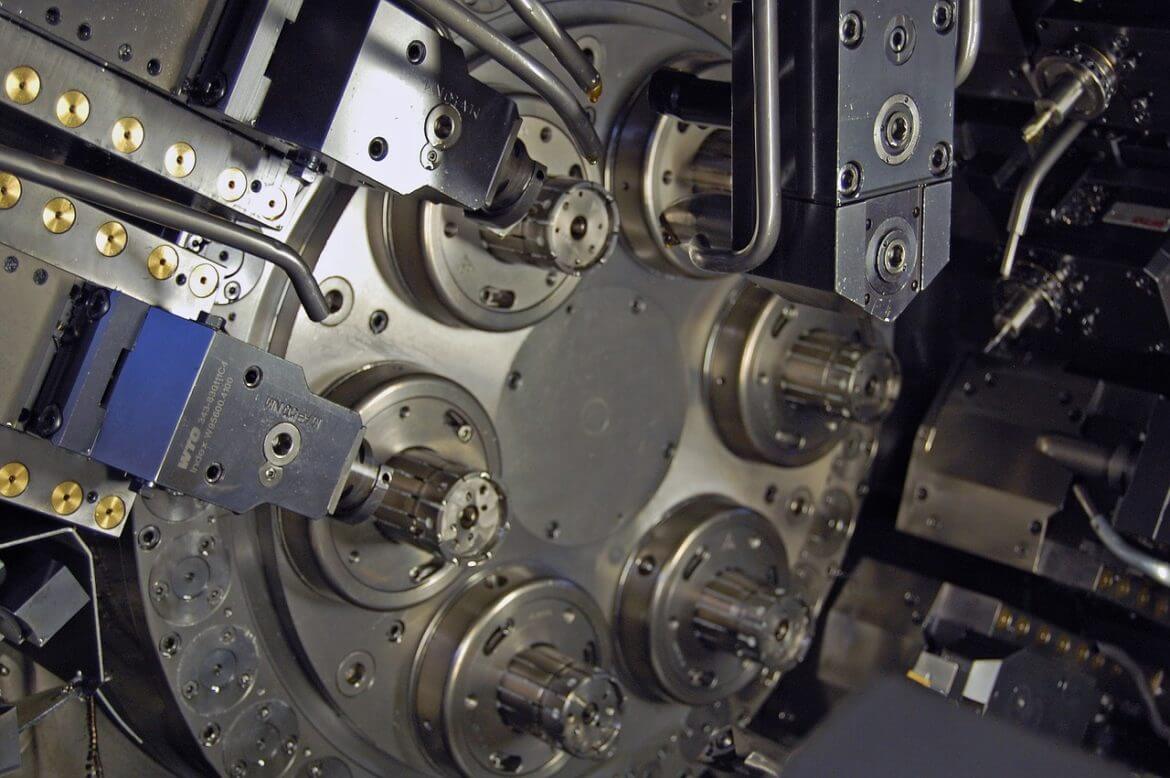

La maquinaria en la industria metalúrgica juega un papel vital en la transformación de materias primas en productos acabados. Desde cortadoras y prensas hasta hornos y equipos de soldadura, las máquinas trabajan bajo condiciones extremas, sometidas a temperaturas altas, vibraciones constantes y ambientes agresivos. Por ello, el mantenimiento de estas máquinas no solo es necesario, sino crucial para garantizar la eficiencia, la seguridad y la rentabilidad en el proceso productivo.

1. Prolongar la vida útil de los equipos

Uno de los principales beneficios del mantenimiento es prolongar la vida útil de la maquinaria. Al realizar revisiones periódicas, es posible identificar y solucionar problemas pequeños antes de que se conviertan en fallos graves que requieran costosas reparaciones o incluso el reemplazo total de la máquina. Además, un equipo bien mantenido tiende a funcionar de manera más eficiente, lo que se traduce en un ahorro energético considerable y una reducción en el desgaste de componentes críticos.

Estrategias clave:

- Lubricación regular: Las partes móviles deben estar bien lubricadas para reducir la fricción y evitar el desgaste prematuro.

- Inspecciones periódicas: Realizar chequeos visuales y técnicos de las piezas más vulnerables, como rodamientos, correas y engranajes.

- Sustitución de piezas desgastadas: Reemplazar componentes antes de que se dañen por completo puede prevenir problemas mayores.

2. Prevención de tiempos de inactividad

El tiempo de inactividad no planificado es uno de los mayores enemigos de la productividad en la metalurgia. Cuando una máquina falla inesperadamente, no solo se pierde tiempo valioso, sino que también se generan costos adicionales relacionados con la reparación de la máquina y la posible interrupción de toda la línea de producción. El mantenimiento preventivo ayuda a anticipar y evitar estas fallas, programando reparaciones y ajustes en momentos de menor actividad para minimizar el impacto en la producción.

Beneficios del mantenimiento preventivo:

- Menos interrupciones: Al detectar problemas potenciales antes de que provoquen fallos, se reduce el tiempo de inactividad no planificado.

- Mayor previsibilidad: Planificar el mantenimiento permite programar los trabajos de reparación en momentos convenientes, evitando contratiempos.

- Reducción de costos inesperados: Las reparaciones de emergencia suelen ser más costosas que el mantenimiento programado, además de generar pérdidas por el cese de la producción.

3. Optimización de la eficiencia productiva

Una maquinaria que funciona al máximo rendimiento produce más en menos tiempo, utilizando los recursos de manera eficiente. La acumulación de polvo, residuos, lubricación inadecuada o piezas desgastadas pueden reducir significativamente la eficiencia operativa de la maquinaria, lo que a su vez repercute en la calidad del producto final. Por otro lado, equipos en óptimas condiciones permiten un flujo de trabajo continuo y sin interrupciones, optimizando así la productividad de toda la planta.

Factores que afectan la eficiencia:

- Acumulación de residuos: El polvo y los residuos metálicos pueden bloquear partes críticas de las máquinas, lo que genera una menor capacidad de producción.

- Desgaste mecánico: Los componentes desgastados o deteriorados tienden a afectar el rendimiento general, ralentizando los tiempos de ciclo de las máquinas.

- Sobrecarga: El uso excesivo o la operación bajo condiciones extremas sin un mantenimiento adecuado pueden forzar las máquinas, reduciendo su eficiencia.

4. Mejorar la seguridad en el lugar de trabajo

La seguridad es una prioridad en cualquier entorno industrial, pero en la metalurgia, donde las máquinas grandes y potentes son la norma, es aún más importante. El mantenimiento regular asegura que todos los equipos funcionen correctamente y dentro de los parámetros de seguridad recomendados. Las máquinas defectuosas pueden ser peligrosas y causar accidentes graves, poniendo en riesgo la vida de los operarios.

Consideraciones de seguridad:

- Inspecciones de seguridad: Verificar regularmente los sistemas de seguridad, como los frenos de emergencia y los sensores, para garantizar que funcionen correctamente.

- Capacitación del personal: Los operarios deben estar bien entrenados no solo en el uso de la maquinaria, sino también en la identificación de problemas que puedan poner en riesgo la seguridad.

- Protocolos de mantenimiento seguros: Asegurarse de que los procedimientos de mantenimiento sean seguros y que se realicen con las máquinas apagadas y desconectadas para evitar accidentes.

5. Impacto en la sostenibilidad y el medio ambiente

El mantenimiento adecuado no solo afecta a la eficiencia y la seguridad, sino también al impacto ambiental de una planta metalúrgica. Una maquinaria mal mantenida tiende a consumir más energía y a generar más emisiones contaminantes, lo que puede aumentar la huella de carbono de la operación. Mantener los equipos en buen estado contribuye a un uso más eficiente de los recursos y una menor generación de residuos, lo que es esencial en un contexto donde la sostenibilidad es cada vez más valorada por los clientes y las normativas gubernamentales.

Ventajas ambientales:

- Reducción de residuos: Evitar el desgaste prematuro de las máquinas reduce la cantidad de repuestos necesarios y, por ende, la generación de residuos.

- Eficiencia energética: Las máquinas que funcionan correctamente consumen menos energía, lo que disminuye el impacto ambiental de la operación.

Conclusión

El mantenimiento de la maquinaria metalúrgica es una inversión que garantiza la eficiencia operativa, reduce costos y mejora la seguridad en el lugar de trabajo. Al implementar un plan de mantenimiento preventivo, las empresas no solo prolongan la vida útil de sus equipos, sino que también optimizan su producción y aseguran un entorno de trabajo más seguro para sus empleados. En un sector tan competitivo y exigente como la metalurgia, el mantenimiento regular es clave para mantenerse a la vanguardia y asegurar la rentabilidad a largo plazo.